滤筒除尘器设备的使用说明

在了解滤筒除尘器设备是如何使用的情况下,就是需要对这个设备进行一个透彻的了解。我们都需要了解滤筒除尘器设备的哪些事项呢?

1.什么是滤筒除尘器设备?

2.滤筒除尘器一般都有哪些种类的,这些种类的滤筒除尘器设备各自的特性是什么?

3.滤筒除尘器设备在构造上是怎样的,日常工作是如何运行的?

4.应该怎么样来给滤筒除尘器设备进行选型?

5.滤筒除尘器设备在日常运作中应该怎么样来进行保养?

什么是滤筒除尘器?

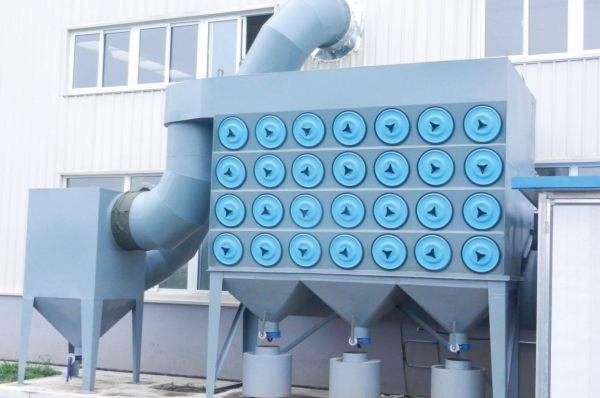

滤筒式除尘器早在20世纪70年代就已经在日本和欧美一些出现,具有体积小,,投资省,易维护等优点,但因其设备容量小,难组合成大风量设备,过滤风速偏低,应用范围窄,仅在粮食、焊接等行业应用,所以来未能大量推广。近年来,随着、新材料不断地发展,以日本,美国的公司为代表,对除尘器的结构和滤料进行了改进,使得滤筒除尘器广泛地应用于水泥、钢铁、电力、食品、冶金、化工等工业,整体容量增加数倍,成为过滤面积>2000m2大型除尘器(GB6719-86类),是解决传统除尘器对粉尘收集难、过滤风速高、清灰效果差、滤袋易磨损破漏、运行成本高的方案,和市场上现有各种袋式、静电除尘器相比具有过滤面积大、压差低、低排放、体积小、使用寿命长等特点,成为工业除尘器发展的新方向。

滤筒除尘器设备的结构:

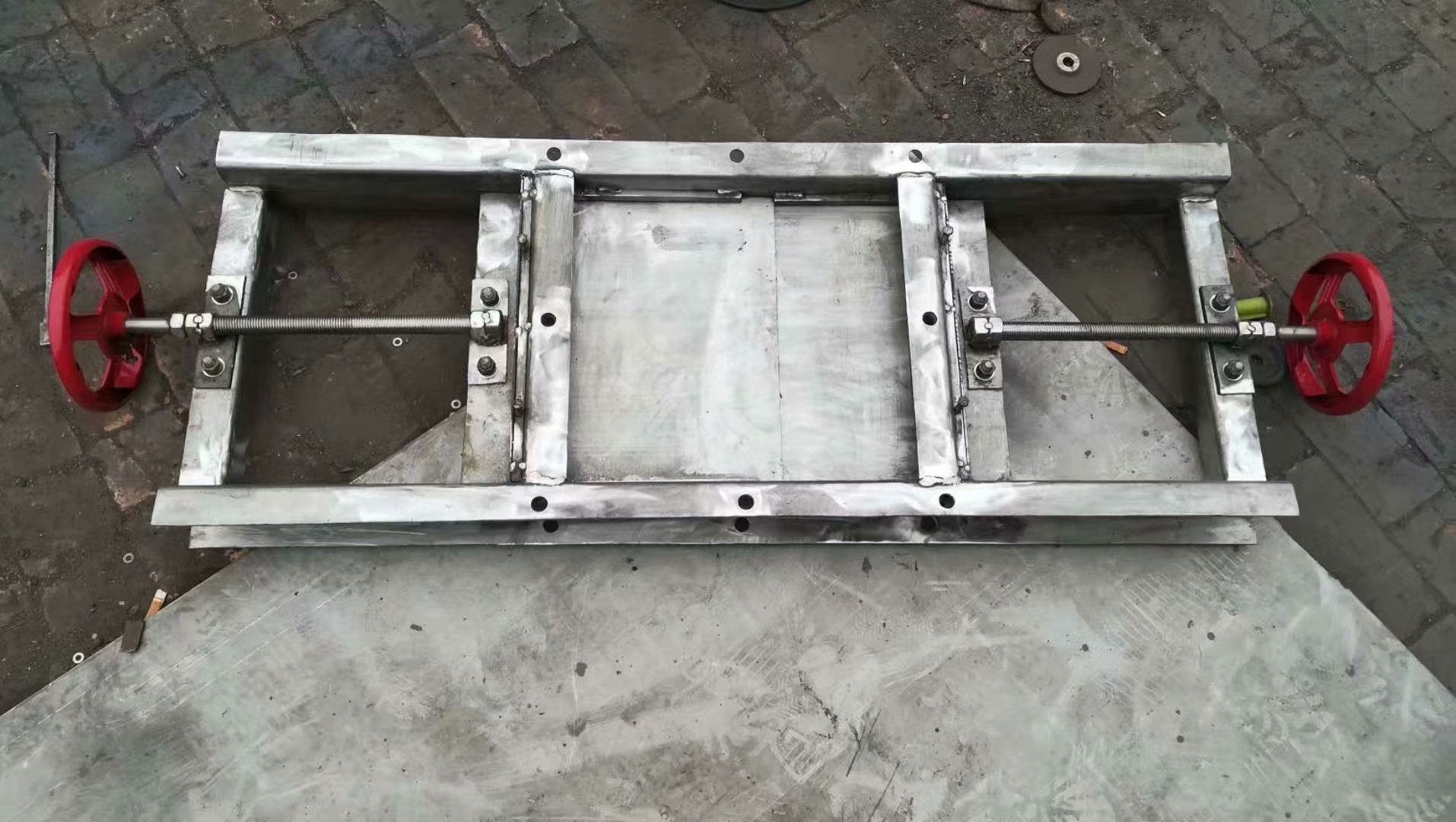

滤筒式除尘器的结构是由进风管、排风管、箱体、灰斗、清灰装置、导流装置、气流分流分布板、滤筒及电控装置组成,类似气箱脉冲袋除尘结构。滤筒在除尘器中的布置很重要,既可以垂直布置在箱体花板上,也可以倾斜布置 在花板上,从清灰效果看,垂直布置较为合理。花板下部为过滤室,上部为气箱脉冲室。在除尘器入口处装有气流分布板。

滤筒除尘器一般都有哪些种类?

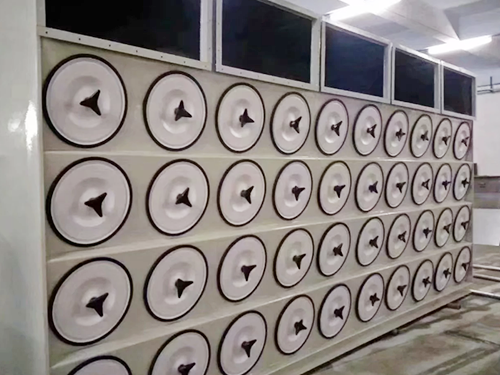

滤筒除尘器以滤筒作为过滤元件所组成或采用脉冲喷吹的除尘器。 滤筒除尘器按安装方式分,可以分为斜插式,侧装式,吊装式,上装式。滤筒除尘器按滤筒材料分,可以分为长纤维聚酯滤筒除尘器,复合纤维滤筒除尘器,滤筒除尘器,阻燃滤筒除尘器,覆膜滤筒除尘器,纳米滤筒除尘器等。

滤筒除尘器设备的主要特性都是怎么样的?

1、滤筒采用聚酯纤维作为滤料,把一层亚微米级的超薄纤维粘附在一般滤料上,并且在该粘附层上纤维间的排列非常紧密,的筛孔可把大部分亚微米级的尘粒阻挡在滤料表面;

2、滤料折褶使用,可增大过滤面积,并使除尘器结构为紧凑;

3、 滤筒高度小,安装维修工作量小;

4、与同体积除尘器相比,过滤面积相对较大,过滤风速较小,阻力不大;

5、 单机除尘器清灰采用脉冲喷吹在线清灰方式。清灰过程由脉冲控制仪自动控制。除尘器内设置多个滤筒以增加其过滤面积,当某个(对)滤筒满足清灰设定要求时,即启动喷吹装置进行清灰,其他滤筒正常工作,这样既达到了清灰效果又不影响设备运行,使除尘器可连续运转;组合式除尘器清灰采用分室离线脉冲自动循环清灰。每个除尘室内设置多个滤筒以增加其过滤面积,当某个除尘室内滤筒满足清灰设定要求时,即启动喷吹装置进行清灰,其他除尘室正常工作,这样既了清灰效果又可使除尘器可连续运转;

6、 除尘(一般可达99.6%以上),操作方便。

7.气流没有经过文丘里就直接喷吹进入滤筒内部。将会导致滤筒靠近脉冲阀的一端(上部)承受负压,而滤筒的另一端(下部)将承受压力这就会造成滤筒的上下部清灰不同而可能缩短使用寿命,并使设备不能达到清灰。

为此可在脉冲阀出口或者脉冲喷吹管上安装滤筒用文丘里喷嘴。把喷吹压力的分布情况改良成比较均匀的全滤筒高度正压喷吹。灰尘堆积在滤筒的折叠缝中将使清灰比较困难。所以折叠面积大的滤筒(每个滤筒的过滤面积达20~22m2)一般只适合应用于较低入口浓度的情况。

比较常用滤筒尺寸与过滤面积。滤筒除尘器脉冲喷吹装置的分气箱应符合JB/T 10191-2000的规定。洁净气流应无水、无油、无尘。脉冲阀在规定条件下,喷吹阀及接口应无漏气现象,并能正常启闭,工作。脉冲控制仪工作应准确,其喷吹时间与间隔均可在范围内调整。诱导喷吹装置与喷吹管配合安装时。诱导喷吹装置的喷口应与喷吹管上的喷孔同轴,并保持与喷管一致的垂直度,其偏差小于2mm。

滤筒除尘器的工作原理:

含尘气体进入除尘器灰斗后,由于气流断面突然扩大及气流分布板作用,气流中一部分粗大颗粒在动和惯性力作用下沉降在灰斗;粒度细、密度小的尘粒进入滤尘室后,通过布朗扩散和筛滤等组合效应,使粉尘沉积在滤料表面上,净化后的气体进入净气室由排气管经风机排出。滤筒式除尘器的阻力随滤料表面粉尘层厚度的增加而增大。阻力达到某一规定值时进行清灰。此时PLC程序控制脉冲阀的启闭,先一分室提升阀关闭,将过滤气流截断,然后电磁脉冲阀开启,压缩空气以及短的时间在上箱体内膨胀,涌入滤筒,使滤筒膨胀变形产生振动,并在逆向气流冲刷的作用下,附着在滤袋外表面上的粉尘被剥离落入灰斗中。清灰完毕后,电磁脉冲阀关闭,提升阀打开,该室又恢复过滤状态。清灰各室依次进行,从室清灰开始至下一次清灰开始为一个清灰周期。脱落的粉尘掉入灰斗内通过缷灰阀排出。在此过程中定期对滤筒进行换和清洗,以过滤效果和精度,因为在过滤过程中粉尘除了被阻隔外还有部分会沉积于滤料表面,增大阻力,所以一般的正确换时间是三至五个月!

滤筒除尘器设备整个净化过程明细:

1、捕集分离过程①捕集推移阶段。实质是粉尘的浓缩阶段。均匀混合或悬浮在运载介质中的粉尘,进入除尘器的除尘空间。由于受外力的作用,将粉尘推移到分离界面,随粉尘向分离界面推移,浓度越来越大,为固—气分离进一步作好准备。

② 分离阶段。当的尘流流向分离界面以后,存在两种作用机理:

其一,运载介质运载粉尘的能力逐渐达到状态,在粉尘悬浮和沉降趋势上,以沉降为主,并通过粉尘沉降,使之从运载介质中分离出来;

其二,在尘流中,粉尘颗粒的扩散与凝聚趋势,以凝聚为主,颗粒之间可以彼此凝聚,也可在实质界面上凝聚并吸附。2、排尘过程经过分离界面以后,己分离的粉尘通过排尘口排出的过程。

3、排气过程已除尘后相对净化的气流从排气口排出的过程6滤筒除尘器的标准

滤筒除尘器的选型:

1.选择好适合的滤筒除尘器滤芯。

2.如何选用合适滤筒?

选用滤筒的方法包括:根据含尘气体的理化特性选用;根据粉尘的性状选用;根据粉尘爆发的总量选用;以及滤筒除尘器的排放指标选用等等。

2.1 根据含尘气体的理化特性选用滤材

含尘气体的理化特性包括温度、湿度、腐蚀性、可燃性和爆炸性等。

2.1.1 含尘气体的温度

生产过程中排出的含尘气体的温度是滤筒除尘器正确选用滤材的要因素。按照连续使用的温度,滤筒可分为常温滤筒(小于65℃)、中温滤筒(65~90 ℃)和高温滤筒(大于90℃)三类。对于含尘气体温度波动较大的工作条件宜选择系数稍大一些,但瞬时峰值温度不得超过滤筒的上限温度。大多数高温工作情况,应预置降温设备。

2.1.2 含尘气体的湿度

含尘气体的湿度是滤筒除尘器正确选用滤料的又一重要因素。含尘气体的湿度表示气体中含有水份的多少程度,通常用含尘气体中的水蒸气体积百分率Xw或相对湿度 ψ表示。当Xw大于8%、或ψ小于80%时,则称为湿含尘气体。对于湿含尘气体,在选择滤材时应注意以下几点:

1)、湿含尘气体使滤筒表面捕集的粉尘润湿粘结,尤其对吸水性、潮解性粉尘,甚至引起糊袋。为此应选用聚酯纤维等表面滑爽、纤维材质易清灰的滤筒,或在滤筒表面使用聚四氟乙烯等进行覆膜处理。

2)、当排放的烟气同时存在高温和高湿时会影响滤筒的耐温性,尤其是木浆纤维等水解稳定性差的材料是如此。因此,滤筒除尘器维修(换滤筒)时应谨慎选择滤筒材料,并确认生产过程中散发粉尘的含水量。

2.1.3 含尘气体的腐蚀性

不同纤维的耐化学性各不相同且往往受温度、湿度等多种因素的交体影响。相比较而言,被称为“塑料王”的聚四氟乙烯纤维具有的耐化学性,但价格较贵。因此在选用滤材时,根据含尘气体的化学成分,抓住主要因素,择定合适的材料。

2.2 根据粉尘的性状选用滤筒

粉尘的性状包括粉尘的化学性和物理性,现着重从粉尘的物理性分析滤材的材质、结构以及后处理等方面的正确选用。

2.2.1 粉尘的形状和粒径分布

通常,高温燃烧过程生成物多为规则形粉尘,而大多数工艺过程产生的尘粒多为 不规则形。规则形粉尘光面光洁、比表面积小,在经过滤材时不易被拦截、凝聚;相反,不规则形粉尘形状不一,表面粗糙、比表面积大,在经过滤材时容易被拦截、凝聚。滤筒除尘器选用滤材时应注意以下点:

1)、木浆纤维宜选用纤维较细、较短、卷曲形,不规则断面型;

2)、结构以基材加涂层为主,若用单层基材时需针对个体粉尘具体分析;

3)、无论是采用木浆纤维还是合成非织造纤维,都以通过表面喷涂、浸渍或覆膜等,实现表面过滤为选用滤材的发展方向;

4)、细颗粒粉尘较难捕集且捕集后容易形成较密实的粉尘层,不利于清灰。相反,粗颗粒粉尘容易捕集,捕集后形成的粉尘层 较疏松,有利于清灰。从某种意义上讲,粗细搭配的粉尘无论对过滤和清灰都是有利的。

2.2.2 粉尘的附着性和凝聚性

粉尘具有相互彼此附着或附着在其他物体表面的特性,当悬浮的粉尘相互接触时就彼此吸附而凝聚在一起。粉尘的凝聚力与其种类、形状、粒径分布、含水量和表面特征等多种因素有关,综合起来可用安息角来表征粉尘的凝聚力。例如,安息角小于30 °的称为低附着力,流动性好;安息角大于45°的则称为高附着力,流动性差。此外,粉尘与固体表面的粘性(附着性和凝聚性) 大小还与固体表面的粗糙度、清洁度有关。

2.2.3 粉尘的吸湿性和潮解性

粉尘对气体中水分的吸收能力称为吸湿性,若以水气为主体则称为水分对粉尘的浸润性。吸湿性、浸润性是通过粉尘颗粒间形成的毛细管的作用完成的。吸湿性、浸润性与粉尘的原子链、表面状态以及液体的表面张力等因素有关,综合起来可用湿润角来表征——小于60°的为亲水性,大于90°的为憎水性。吸湿性粉尘的湿度增加后粉粒的凝聚力、粘着力随之增加,而流动性、带电性减小,促使粉尘粘附在滤袋表面上,久而久之,清灰失效,粉尘结成板块。

生产中排放的粉尘中,如CaO、CaCl2、KCL、 MgCl2等吸湿后会进一步发生化学反应,其性质和形态随之变化,此为潮解。它们糊住滤筒表面,这是滤筒式除尘器不希望出现的现象。

对于吸湿性、潮解性粉尘,选用滤材时应注意的事项与“根据含尘气体的特性选用滤材”相同。

2.2.4 粉尘的磨啄性

滤材在过滤、拦截、凝聚粉尘时,粉尘(特别是不规则形粉尘)对滤材的破坏性称为磨啄性。它与粉尘的性质、形态以及携带粉尘的气流速度、粉尘浓度等因素有关。例如:铝粉、硅粉、碳粉、 烧结矿粉等材质坚硬,属于高磨啄性粉尘;颗粒表面粗糙、尖棱不规则的粉尘比表面光滑、球形颗粒粉尘的磨啄性要大许多倍(约10位左右);粒径为90μm左右的粉尘磨啄性,而当粉尘粒径减小到5~10μm时磨啄性则微弱;粉尘的磨啄性与携带其气流速度的2~3.5次方成正比。因此,为了减少粉尘对滤材的磨啄性, 严格控制气流的速度和匀速性。此外,对于磨啄性大的粉尘要选用好的滤材。

针对粉尘的磨啄性,以下几点内容可供选用滤材时参考:

1)、化学纤维优于玻璃纤维,膨化纤维优于一般玻璃纤维;

2)、细、短、卷曲型纤维优于粗、长、顺直型纤维;

3)、毡料优于织物,毡料中宜用针刺方式加强纤维之间的交络性,织物中以缎纹织物,织物表面的拉绒可提高其。

4)、表面涂覆、压光等后处理可以提高滤材,对于玻璃纤维滤材,硅油、石墨、聚四氟乙烯树脂处理可以其和耐折性。

2.3 根据粉尘爆发的总量选用滤材

滤筒除尘器的过滤效率还与粉尘爆发的总量有关。当粉尘量大,宜选用木浆纤维等纤维滤材。当粉尘量小时,宜选用聚酯纤维的滤材。

2.4根据滤筒除尘器的排放指标选用滤材

滤材的选用还与除尘器的排放指标有关。当除尘器室外排放,且排放为一般颗粒物时,滤材可以选择木浆纤维或合成非织造纤维;当除尘器室内排放时,选择基材覆膜滤料。通常,粉尘总量与排放指标综合考虑后作为选择滤材的依据。

滤筒除尘器设备维护及保养:

近年来随着科技的不断发展,越来越多的工业除尘器被生产出来,其中滤筒除尘器被广泛的应用于食品、水泥、化工等工业。滤筒除尘器使用时间长了之后很容易坏,因此滤筒除尘器的保养和维护是显得尤其重要

我们需要做以下几点:

(1)根据除尘系统的吸尘量确定除尘设备收尘量,确定排灰周期。

(2)根据压缩空气系统中气水分离器的气包积水情况来确定排水周期。

(3)经常检查除尘器脉冲清灰系统是否正常喷吹,如不正常则着重检查脉冲阀膜片、电磁

(4)阀有无失灵或损坏,并应及时维修或换。

(5)根据设备运行阻力的变化波动定期检查设备的运行是否正常。

(6)根据易损件清单定期检查易损件的使用情况并及时换。

(7)定期对设备上需润滑的部件补充润滑油。摆线针轮减速器每六个月换一次齿轮箱内的2#钠基润滑脂,轴承润滑点每周补充一次2#锂基脂。

(8)定期检查压差传送器是否有堵灰现象,及时进行清理。

以上是滤筒除尘器的保养和维护,希望对您有所帮助。